ミニコイル

亜鉛メッキ線 BS EN 10244 に準拠しています。亜鉛めっきプロセスによって適用される金属亜鉛コーティングは、鋼の腐食と戦う効果的な方法です。一般的な製造目的の亜鉛めっきワイヤは、標準亜鉛めっきコーティングまたは重亜鉛めっきコーティングで入手できます。

標準の亜鉛メッキコーティングは滑らかですが、重い亜鉛メッキコーティングよりも耐食性が低く、通常のワイヤー加工用途でよく使用されます。典型的なエンド ユーザーには、ケージ、バケツのハンドル、コート ハンガー、バスケットなどがあります。

重い亜鉛メッキコーティングは、大気腐食が厳しい条件で使用されます。エンドユーザーには、化学物質が使用される作物支持ワイヤー、海岸地域のプールフェンスやチェーンメッシュなどが含まれます。

追加情報:

直径範囲: 標準。ギャル。0.15~8.00mm

直径範囲: ヘビーガル 0.90-8.00 mm

表面仕上げ: 標準および重亜鉛メッキ

亜鉛めっき線が亜鉛めっきの量に応じて分類されることを考慮して、次の表に標準、厚亜鉛めっき、および超高亜鉛めっき線の違いを示します。

| 呼び径 | 最小塗布量(g/m2) | ||

| 標準亜鉛メッキ | 重いガルブ。 | エクストラハイガルブ。 | |

| 0.15mmを超えて以下0.50mm | 15 | 30 | |

| 0.5mm超以下0.75mm | 30 | 130 | |

| 0.75mmを超えて以下0.85mm | 25 | 130 | |

| 0.85mmを超えて以下0.95mm | 25 | 140 | |

| 0.95mm以上、0.95mm以下1.06mm | 25 | 150 | |

| 1.06mmを超えて以下1.18mm | 25 | 160 | |

| 1.18mmを超えて以下のもの1.32mm | 30 | 170 | |

| 1.32mmを超えて以下1.55mm | 30 | 185 | |

| 1.55mmを超えて以下1.80mm | 35 | 200 | 480 |

| 1.80mmを超えて以下2.24mm | 35 | 215 | 485 |

| 2.24mm超、最大2.24mmを含む2.72mm | 40 | 230 | 490 |

| 2.72mmを超えて以下3.15mm | 45 | 240 | 500 |

| 3.15mmを超えて以下のもの3.55mm | 50 | 250 | 520 |

| 3.55mmを超えて以下のもの4.25mm | 60 | 260 | 530 |

| 4.25mmを超えて以下5.00mm | 70 | 275 | 550 |

| 5.00mmを超えて以下8.00mm | 80 | 290 | 590 |

直径のプロパティ:

標準亜鉛メッキ線以下の直径公差に準拠するように製造されています。

| 呼び線径 | 公差(mm) |

| 0.80mmを超えて以下1.60mm超1.60mm以下(1.60mmを含む)2.50mm以上2.50mmまで(含む)4.00mm 4.00mmを超えて以下6.00mm 6.00mmを超えて以下10.00mm | +/-0.03+/-0.03+/-0.03 +/-0.04 +/-0.04 |

重量亜鉛メッキ ワイヤは、次の直径公差に準拠するように製造されています。

| 呼び線径 | 公差(mm) |

| 0.80mmを超えて以下1.60mm超1.60mm以下(1.60mmを含む)2.50mm以上2.50mmまで(含む)4.00mm 4.00mmを超えて以下5.00mm 5.00mmを超えて以下6.00mm 6.00mmを超えて以下10.68mm | +/-0.04+/-0.04+/-0.04 +/-0.05 +/-0.05 +/-0.05 |

引張強さ (Mpa):

引張強さは、引張試験で達成された最大荷重をワイヤ試験片の断面積で割ったものとして定義されます。亜鉛メッキワイヤーは、軟、中、硬グレードのワイヤーを使用して製造されます。次の表は、グレードに応じた引張範囲を示しています。

| 学年 | 引張強さ(Mpa) |

| 亜鉛メッキ - ソフト品質亜鉛メッキ - 中品質亜鉛メッキ - ハード品質 | 380/550500/625625/850 |

上記のサイズは単なる目安であり、当社の製品範囲から利用可能なサイズ範囲を指定するものではないことに注意してください。

鉄鋼の化学:

鋼種の組み合わせが使用され、熱処理プロセスにより、軟、中、硬の引張グレードが製造されます。以下の表は、使用される鋼の化学的性質のみを示しています。

| 引張グレード | 炭素% | リン% | マンガン% | % ケイ素 | 硫黄% |

| ソフトミディアムハード | 0.05 max0.15-0.190.04-0.07 | 最大0.03 最大0.03 最大0.03 | 0.05 max0.70-0.900.40-0.60 | 0.12-0.180.14-0.240.12-0.22 | 最大0.03 最大0.03 最大0.03 |

品質管理:

私たちは総合的な品質管理システムを採用しています。原材料のあらゆる部分。半製品と完成品はテストされ、ファイルに記録されます。最終製品から最初の原料鉄鋼工場までの追跡記録が使用されます。

SGSのようなサードパーツは、出荷前のテスト制御に利用できます。

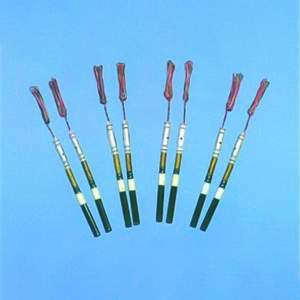

パッキング:

1) すべての製品は耐航性のある梱包で梱包されています。

2) 梱包に対する顧客の特別な要求を満たすことができます。

3) 航空貨物。船便、トラック便すべて対応可能です。

描画プロセス:

絞り加工前のメッキ:性能向上のため亜鉛メッキ鋼線鋼線に鉛焼き、亜鉛メッキを施した後、伸線加工を施して製品に仕上げる工程を一次めっき伸線工程といいます。一般的なプロセス フローは、鋼線 – 鉛焼入れ – 亜鉛めっき – 伸線 – 完成鋼線です。溶融亜鉛めっきや電気亜鉛めっきの後に伸線加工を行う亜鉛めっき鋼線の伸線方法の中で、亜鉛を施してから伸線する工程が最も短い工程です。溶融亜鉛めっき後の伸線は、鋼線の伸線とめっきを先に行うよりも機械的性質が優れており、電気亜鉛めっき後に伸線を行うと亜鉛層が緻密で耐久性が高くなります。どちらも薄く均一な亜鉛層が得られ、亜鉛消費量を削減し、亜鉛めっきラインの負荷を軽減します。

中メッキ後の伸線工程:中メッキ後の伸線工程は、鋼線→鉛焼入れ→一次伸線→亜鉛メッキ→二次伸線→完成鋼線となります。中めっき、後伸線の特徴は、鉛焼入れ鋼線を1回伸線し、その後亜鉛メッキを施し、さらに2回伸線して製品に仕上げることです。中めっきして引張った鋼線は、初めっきして引張った鋼線よりも亜鉛層が厚くなります。溶融亜鉛めっきは、(鉛焼入れから最終製品まで)全体の圧縮率が高く、亜鉛めっきしてから引き抜くよりも優れています。

混合めっき・引き抜き加工:超高強度(3000N/mm2)亜鉛めっき鋼線を製造するため、「混合めっき・引き抜き」工程を採用しています。一般的なプロセスの流れは次のとおりです。鉛焼入 - 1 回の伸線 - 前亜鉛めっき - 2 回目の伸線 - 最終亜鉛めっき - 3 回の伸線 (乾式伸線) - 水槽伸線で完成鋼線が完成します。以上の工程により、炭素含有量0.93~0.97%、直径0.26mm、強度3921N/mm2の超高強度亜鉛めっき鋼線が製造できます。伸線中、亜鉛層が鋼線の表面を保護および潤滑し、伸線中に断線が発生しません。